High-End-Inspektionen von Bauteilen

Mai 2022

Die Qualitätskontrolle von Produkten ist entscheidend für die Sicherheit der Benutzer. Mit innovativen Verfahren lassen sich bei der Produktentwicklung und im gesamten Produktlebenszyklus qualitative Maßstäbe setzen. BJB setzt in der Produkt- und Werkzeugentwicklung sowie bei der Qualitätskontrolle modernste Simulations- und Messtechnik ein, um Produkte schneller und effizienter zu entwickeln und zu produzieren.

Die Computertomographie (CT) ist aus der Medizin bekannt. Wie Patienten können auch Bauteile innere Verletzungen haben, die für das Auge nicht sichtbar sind. Bauteilschäden beeinflussen die Funktionsfähigkeit von Produkten und müssen deshalb aufgedeckt werden. Die BJB-3D-Messtechnik nutzt dafür industrielle CT als zerstörungsfreie Methode zur Abbildung innerer Objektstrukturen mit einer Auflösung von wenigen Mikrometern (μm). Röntgenstrahlen durchdringen das Bauteil, das während der Untersuchung gedreht wird. Die Strahlen werden absorbiert und gestreut. Der Grad der Abschwächung hängt von der Stärke und Dichte des zu prüfenden Objekts ab. Für höchste Genauigkeit sorgt der Tomograph, indem er bis zu 3.500 Röntgenbilder erzeugt. Mit den Projektionen wird in einem gefilterten Rückprojektionsverfahren eine schichtweise Rekonstruktion der Röntgendichtewerte durchgeführt und ein 3D-Modell des Bauteils erzeugt, das als Basis für eine Qualitätsanalyse dient. Die Abweichung zwischen Ist- und CAD-Modell wird farblich dargestellt. Der Falschfarbenvergleich liefert vollumfänglich und kosteneffizient Informationen über die gesamte Bauteilgeometrie für eine schnelle und effiziente Werkzeugoptimierung. Daraus entsteht ein kompletter Maßprüfbericht, der das Bauteil exakt, wiederholbar und transparent vermisst und qualifiziert.

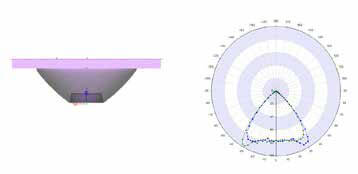

Abb. Konstruierte Optik mit simulierter Lichtverteilungskurve

Industrielle CT beschleunigt Optikentwicklung

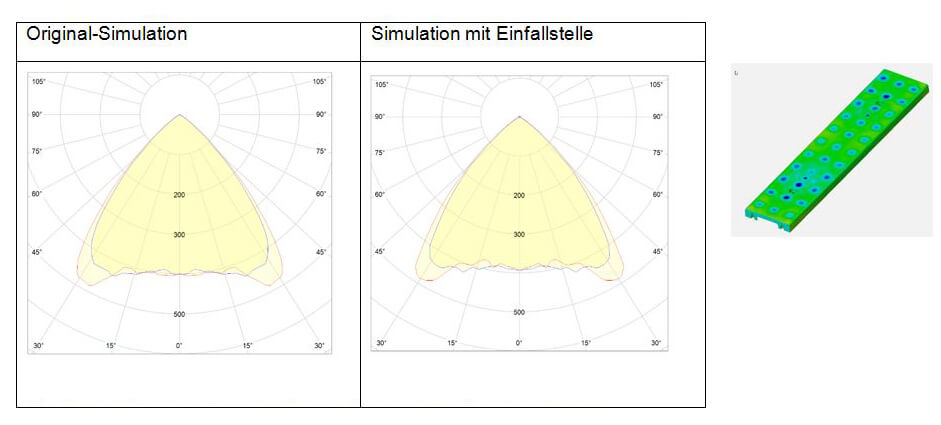

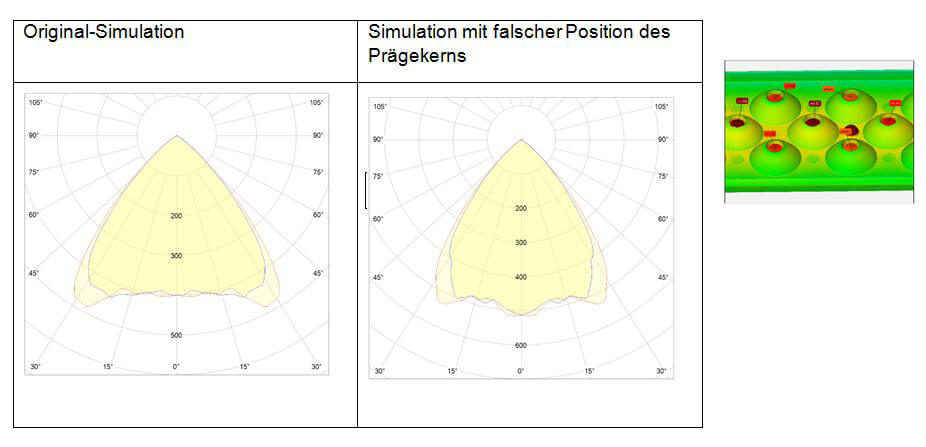

Die Vorteile des Verfahrens lassen sich am Prozess der Optikentwicklung verdeutlichen. Zunächst wird die Optik in einem Simulationsprogramm entwickelt, um eine bestimmte Lichtverteilung zu erreichen. Nachdem die Lichtverteilungskurve und somit die Auslegung der Optik mit Hilfe eines Prototyps validiert wurde, beginnt die Konstruktion des Serienwerkzeugs. Sobald die ersten Muster aus dem Serienwerkzeug hergestellt wurden, erfolgt neben einer lichttechnischen auch eine CT-Messung. Sie zeigt bereits in diesem frühen Stadium im Vergleich zur ursprünglich entwickelten CAD-Geometrie mögliche Probleme im Fertigungsprozess beim Serienwerkzeug. So können Änderungen der Lichtverteilung im Vergleich zum Prototyp direkt auf mögliche, ungünstige Prozessparameter zurückgeführt werden. Einfallstellen auf den Linsen oder falsche Positionen von Prägekernen beeinflussen die Lichtverteilung. Mithilfe der Ergebnisse des CT-Scans kann eine weitere Optik-Simulation durchgeführt und das Simulationsergebnis mit dem realen Messergebnis verglichen werden.

Kommt das Simulationsergebnis dem gemessenen Ergebnis nahe, sind die Fehler gefunden und müssen im Fertigungsprozess behoben werden. In diesem Iterationsschritt werden nun die Fertigungsparameter so lange geändert, bis das fertige Teil den am Anfang geforderten Kriterien entspricht und somit auch die Lichtverteilungskurve und die Halbwertswinkel den Ansprüchen genügen.

So kann der Entwicklungs- und Fertigungsprozess einer Optik mithilfe von CT-Scans verbessert werden. Durch das genaue Verständnis der geometrischen Abweichungen und deren Auswirkungen auf das Licht können produktionsbegleitende Messergebnisse beurteilt und Fertigungsparameter schnell angepasst werden. Das resultiert in einer Zeitersparnis und einem genauen Verständnis des Einflusses der verschiedenen Parameter.

Abb. Simulation der ursprünglichen Optik mit Einfallstellen (vgl. Bild rechts)

Abb. Simulation der ursprünglichen Optik mit falscher Position der Prägekerne (vgl. Bild rechts)